Капитальный ремонт грузовиков: процесс изнутри

Опубликовано: igrader.ru 03.11.2020

Списывать в утиль или капитально ремонтировать? На этот вопрос можно и нужно отвечать. Есть вариант загнать грузовик сервис поблизости, здесь есть риск получить «так себе ремонт». Другой — взять новый грузовик в лизинг, но капитальные затраты ударят по бюджету предприятия.

Плюсов и минусов достаточно во всех вариантах. Тем не менее, самый востребованный в России — капитальный ремонт. Причём как всей машины, так и её отдельных частей. Мы отправились в Набережные Челны на АО «Ремдизель», где более 40 лет занимаются восстановлением техники на базе КАМАЗ, чтобы посмотреть на все процессы и рассказать, как же должен происходить качественный заводской ремонт.

Разобрать, дефектовать

Итак, вы твёрдо решили, что пора сдавать ваш КАМАЗ в ремонт. Привезли его или отдельно двигатель на завод «Ремдизель», вместе со специалистами компании определили объём работ и составили заказ-наряд.

После этого машина заезжает в ворота участка разборки. Здесь специалисты её полностью разбирают за 3 часа: cнимают кабину, силовой агрегат, раздаточную коробку и надстройки, если это требуется в заказ-наряде.

Остаётся голая рама на колёсах, которую сначала отправляют на мойку, а затем на один из постов, где на каждую машину заводят технологический паспорт сборки.

В работу включаются два слесаря и водитель-испытатель. Сначала они проводят дефектовку и сверку с документацией завода-изготовителя. Отступать от неё нельзя, а все действия с техникой документируют.

Если рама в плохом состоянии, и использовать ее не безопасно, об этом сразу сообщают заказчику и предлагают её заменить. «Ремдизель» не ремонтирует рамы сваркой – при нагреве металл теряет свои свойства и становится хрупким.

На предприятии неоднозначно относятся к изменению конструкции машины. Даже просьбы усилить раму рассматривают с осторожностью.

«Всё возможно сделать. Но целесообразно ли? Потому что, если есть КАМАЗ-4310, то он никак не станет 43118 или 43114. Усилить мы можем, если на этот вид ремонта есть технологическая документация», — объясняет начальник цеха АО «Ремдизель» Алексей Привалов.

Централизованная система закупок АО «Ремдизель» гарантирует использование только оригинальных запасных частей: они поступают с «КАМАЗа», который также работает в Набережных Челнах.

Путь любой детали от метизов до электроники на заводе можно отследить по картотеке. На складе есть вся информация: что и когда получила сервисная бригада. Применение запчастей или узлов, не предусмотренных заводом-изготовителем, полностью исключено.

«Да, я знаю, что на КАМАЗ-43118 можно поставить двигатель ЯМЗ-236 или 238 и другую коробку. Но процесс узаконивания очень дорогой.

Сначала нужно провести предварительные испытания, затем собрать, провести ещё одни испытания, потом передать такую машину в научно-технический центр «КАМАЗ». Как она себя поведёт, никто не знает, так как конструкторы просчитывали каждый узел в конкретную машину.

Да, мы можем утеплить кабину, сделать спальник, а поставить что-то другое без испытаний на заводе — нет», — отвергает вопрос о «колхозе» Алексей Привалов.

За месяц каждый пост обслуживает по 4-5 машин. От клиента процесс ремонта не скрывают, он может в любой момент посмотреть, что и как делают с узлами.

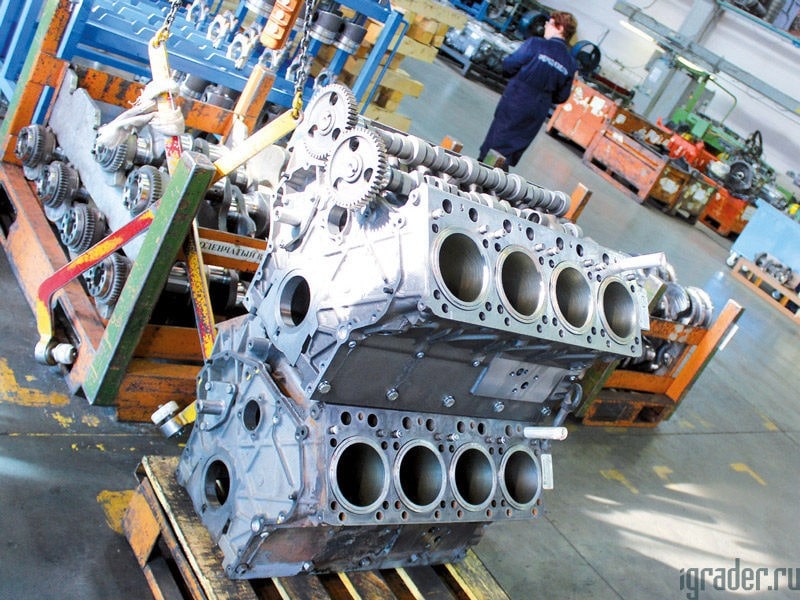

Операция на «сердце»

Оставим пока разборочно-сборочный цех и переместимся дальше, вслед за отправившимися на ремонт остальными узлами грузовика. Кабина уходит в один цех, где её доведут до состояния новой. А двигатель, коробка передач и мосты — в другой.

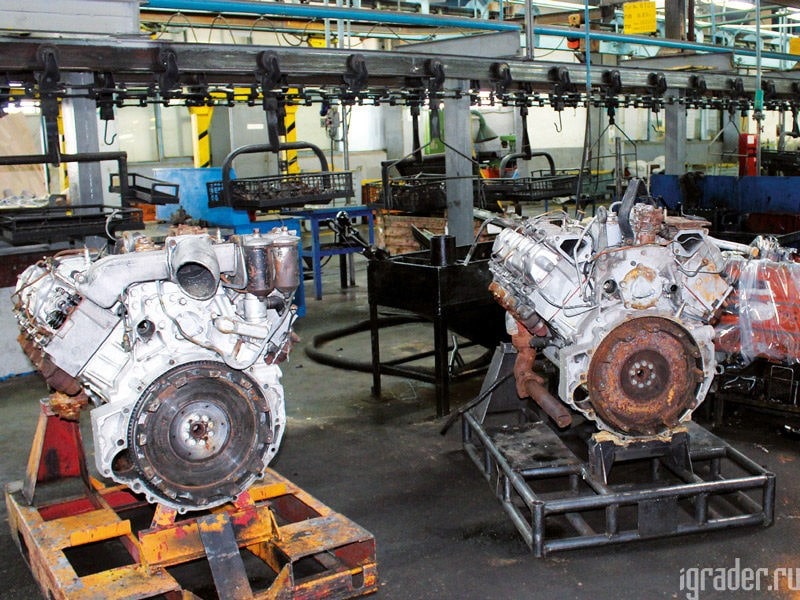

«Силовой агрегат поступает в ремонтный фонд, ему присваивают внутренний номер по приёмо-сдаточному акту для отслеживания передвижений внутри завода. На участке разборки его разбирают, сливают масло, промывают все детали и передают на пост дефектовки участка механической обработки деталей.

С клиентом мы согласовываем работы после дефектовки, меняем коленвал или ремонтируем этот, растачиваем блок цилиндров или меняем на новый, обговариваем по остальным базовым деталям», — показывает начальник цеха капитального ремонта двигателей и агрегатов Олег Соловьев.

Сам цех сродни муравейнику. Здесь каждый занят своим делом, работа не останавливается ни на минуту.

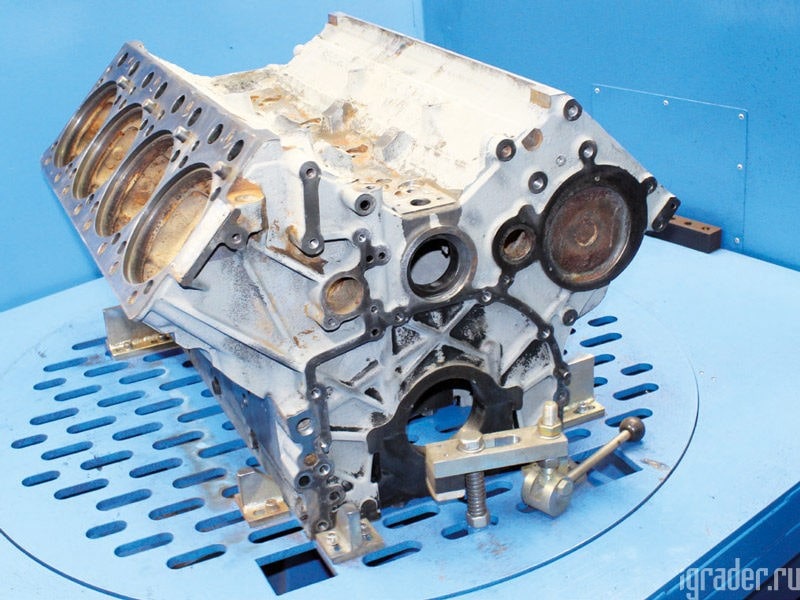

Блок цилиндров зачищают на отдельном стенде, поворачивают в разные стороны, проверяя на наличие трещин и изменение геометрии. С коленвалами — примерно такая же история, но уже на другом стенде, где установлен магнитный дефектоскоп. Здесь вал поливают специальным раствором, намагничивают и проверяют наличие трещин на шейках.

Специалисты сверяют каждую деталь с картами дефектации от завода-изготовителя. Если трещина на шейке коленвала небольшая, то запчасть перешлифовывают в ремонтный размер, если же трещина глубокая — деталь идёт в брак.

Свои станки есть даже для шлифовки в ремонтный размер клапанов. При номинальном размере стержня в 10 мм, при наличии износа его обрабатывают в 9,8 мм, и изготавливают втулку направляющую соответствующего размера. У клапанного коромысла наплавляют «носики», ремонтируют шатунно-поршневую группу. В общем, ни одна деталь не остаётся без внимания. А вот гильзы и поршни не ремонтируют — ставят новые. Так надёжнее.

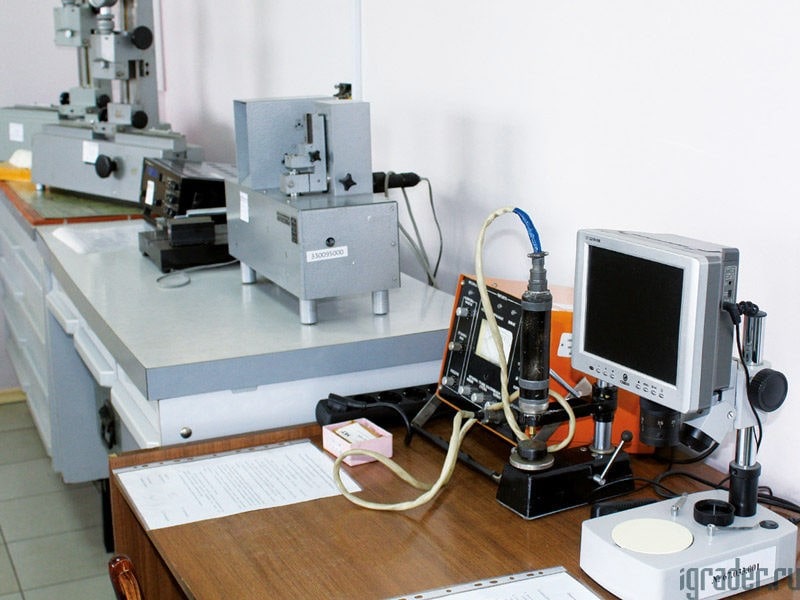

Кстати, в цехе есть своя метрологическая лаборатория, где замеряют отдельные детали в спорных случаях. Там же проверяют комплектующие с входного контроля и в редких случаях детали, поступившие с рекламации.

«Здесь же проходят проверку на техническую точность наши станки. Детали с оборудования приносят сюда, здесь всё проверяют и выдают заключение — пригоден к дальнейшему использованию станок или нет», — рассказывает Олег Соловьев.

Далее мы переходим на участок мехобработки. Здесь восстанавливают номинальные размеры наплавкой стальных, чугунных и алюминиевых деталей. Если наварить не получается, блок растачивают под ремонтный размер, шлифуют коленвал. Но наш провожатый сразу оговаривается, что такую обработку можно проводить не с каждым двигателем. В основном серьёзное «хирургическое» вмешательство допустимо с силовыми агрегатами экологических классов «Евро-0» и «Евро-1». А вот у «Евро-2» и «Евро-3» есть свои ограничения по размерам расточки.

После участка механической обработки каждую деталь промывают, продувают и остужают. Контролёры ОТК проверяют отремонтированные комплектующие по списку параметров. Если всё хорошо, детали отправляют на сборку.

Если же в процессе мехобработки выясняется, что запчасть восстановлению не подлежит, то со склада берут новую.

Отремонтированные запчасти отправляют в соседний сборочный участок. Здесь по картам дефектовки собирают двигатели и коробки передач. Последние, кстати, пока ремонтируют только механические. Но уже начинают присматриваться к АКПП ZF, которые стали ставить в новые КАМАЗы. Фронт работ предстоит большой.

А мы переходим тем временем к стендам испытаний ДВС. Здесь моторы испытывают под нагрузкой.

«Сначала идёт холодная обкатка, когда двигатель не работает, но его вращает балансирная машина. Заливается и сразу сливается масло, всё смазывается.

После этого картер масляный двигателя автоматически закрывается, заливается моторное масло, двигатель запускают, и начинается процесс испытания двигателя на разных режимах: от минимальных до максимальных оборотов. Балансирная машина выступает нагрузочным тормозом», — поясняет Олег Соловьев.

Специалисты в это время контролируют мощность, расход топлива, уровень давления масла и другие параметры. Во время испытаний двигатель проверяют на возможные течи. В итоге, если мотор показал хорошие результаты, приглашают контролёра ОТК. При нём двигатель ещё раз осматривают, тестируют и при положительном вердикте отправляют на участок стыковки силовых агрегатов, а уже после готовый ДВС отгружают в цех сборки автомобилей.

На предприятии действует жёсткая система контроля. Раз в квартал произвольно выбранный отремонтированный двигатель отправляют в научно-технический центр «КАМАЗа». Там его тестируют в течение 50 часов и проверяют, что называется, от и до. А раз в год на 1000-часовые испытания уходят два двигателя. Их там проверяют в течение 4 месяцев, что равносильно примерно 30 000 км пробега.

Финишная прямая

После сборки автомобиль заезжает на участок диагностики, где проходит полное обследование. По результатам прохождения выдают диагностическую карту, без которой грузовик на предъявительские испытания не поступает. Если что-то вдруг не так (хотя это редкость), его отправляют на доработку.

Когда замечаний нет, машина выезжает на дорожные испытания, где совместно с представителем ОТК проезжает 25 км. И только после этого, при отсутствии замечаний и дефектов, автомобиль поступает на склад готовой продукции в ожидании приёмки заказчиком.

«Из последних примеров. К нам с Ханты-Мансийска привезли на ремонт машину. После него она своим ходом доехала до места назначения без всяких проблем. А расстояние это приличное. Так вот, как только клиент получил отремонтированный грузовик, отправил нам другой. И после ремонта тот так же, своим ходом доехал до Ханты-Мансийска безо всяких поломок.

Это результат того, что мы относимся индивидуально к каждой машине. У нас нет такого, чтобы один человек начал, второй продолжил, третий что-то там забыл, четвёртый что-то недокрутил. У нас всё под контролем», — делится Алексей Привалов.

На «Ремдизеле» подчёркивают, что чётко следуют правилам. А иногда ужесточают их «под себя». К примеру, по ГОСТу у грузовиков люфт рулевого управления не должен превышать 25°. Но отремонтированные машины из ворот предприятия не выйдут с люфтом более 15°.

Компания машину не бросает даже после ремонта: на каждый автомобиль даётся гарантия на год или 45 000 км. Клиент может обратиться в любой сервисный центр ПАО «КАМАЗ», если что-то случилось.

К слову, разница в стоимости нового грузовика и полного капитального ремонта с заменой всех комплектующих новым машинокомплектом достигает миллиона рублей. При этом с предприятия выходит практически новая машина.

«У нас есть постоянные клиенты, например, компания «Ормет» (г. Орск) стабильно ремонтирует у нас 3-4 грузовика в год. После чего эти машины работают в 4 смены без остановки двигателя, и ходят они по 500 000 километров», — рассказывает и. о. начальника отдела продаж АО «Ремдизель» Айрат Мухамедзянов.

Детали делаем сами

«Ремдизель» не только получает комплектующие от завода-изготовителя, но частично обеспечивает себя ими. В составе предприятия работает цех алюминиевых деталей. Также у «Ремдизеля» есть комплекс лазерной резки КС4, на котором можно изготовить практически любую запчасть из стали, включая лонжероны. В арсенале оборудования два листогибочных станка, откуда выходят всевозможные кронштейны.

Текст и фото: Артём Щетников